|

Der belgische Lebensmittelkonzern Ter Beke setzt in seinem Werk in Veurne auf Digitalisierung – und auf MULTIVAC. Durch digitale Services konnten die komplexen Verpackungsprozesse fĂĽr die unterschiedlichen Wurstspezialitäten bereits in einem ersten Entwicklungsschritt deutlich optimiert werden. Häufige Störfaktoren wurden eliminiert und damit letztendlich auch die Anlageneffektivität erhöht.

Die Geschichte von Ter Beke beginnt im Jahr 1948, als aus der Metzgerei von Francies Coopmann das Rohwurstwarengeschäft Ter Beke wurde. Heute ist Ter Beke eine belgische Aktiengesellschaft, die sich zu einem höchst erfolgreichen Lebensmittelkonzern entwickelt hat. Insgesamt beschäftigt die Unternehmensgruppe ca. 2.650 Angestellte. Der Umsatz bezifferte sich 2020 auf rund 717 Millionen Euro.

Der Schwerpunkt des Hauptgeschäftsbereichs liegt auf der Entwicklung, Herstellung, Produktion sowie dem Schneiden und Verpacken von hochwertigem verarbeiteten Fleisch, das europaweit im Handel zu finden ist. Die Produkt-Palette ist breit – das Spektrum reicht von Leberpasteten, Koch- und Kernschinken, KochwĂĽrsten, Salami, Hähnchen- und Putenprodukten bis hin zu Fleischkäse und Hackbraten. Drei der sechs Verarbeitungszentren des Geschäftsbereichs befinden sich in Belgien, während weitere drei in den Niederlanden angesiedelt sind. Die Produkte werden unter verschiedenen Labels vertrieben, kommen aber auch unter den eigenen Marken Pluma®und DaniĂ«l Coopman® in die Verkaufsregale.

Hochmoderne Verarbeitungszentren

Ein zweites Standbein von Ter Beke ist die Herstellung von Fertiggerichten fĂĽr den gesamten europäischen Markt. Zwei Werke sind in den belgischen Standorten in Wanze und Marche-en-Famenne in Betrieb, weitere im französischen MĂ©zidon-Canon, im polnischen Opole und in Deeside in GroĂźbritannien. Mit seinen Lasagne-Gerichten der Eigenmarken Come a casa®, Vamos® und Stefano Toselli sowie weiteren Labels gilt Ter Beke europaweit als einer der MarktfĂĽhrer.

Eine InitialzĂĽndung – bei MULTIVAC in Wolfertschwenden

Bis 2018 arbeitete Ter Beke am Standort Veurne noch nicht mit MULTIVAC zusammen, obwohl enge Beziehungen zwischen beiden Unternehmen bestanden. Immerhin sind seit mehr als zehn Jahren am Standort Wanze zwei Maschinen von MULTIVAC fĂĽr das Verpacken von Lasagne im Einsatz. „Bei einem Werksbesuch in Wolfertschwenden realisierten wir, dass MULTIVAC mit seinen wegweisenden Verpackungslösungen und seiner umfassenden Automatisierungs- und Linienkompetenz der Spezialist fĂĽr Packaging und Processing und damit auch der adäquate Partner fĂĽr uns ist“, begrĂĽndet der technische Direktor Johan Meire die inzwischen intensive Zusammenarbeit.

2018 investierte man daher in Veurne in mehrere neue Verpackungslinien von MULTIVAC. Kern der Anlagen ist jeweils eine Tiefziehverpackungsmaschine R 535, die fĂĽr das Verpacken von groĂźen Chargen im Hochleistungsmodus ausgelegt ist. Zudem sind ein Handhabungsmodul H 050 und fĂĽr die Etikettierung der Packungen jeweils zwei Etikettierer des Typs MR 625 OP sowie des Typs MR 635 UP in die Linie integriert. Ein weiteres Handhabungsmodul setzt im End-of-Line-Bereich die fertigen Packungen in einen Karton ab.

Komplexes Verpackungskonzept für eine attraktive Präsentation am PoS

Großen Wert legen die Wurstproduzenten insbesondere auf den optimalen Produktschutz und eine verlängerte Haltbarkeit der Produkte. Von hoher Relevanz ist jedoch auch ein attraktives Verpackungsdesign, um die Ware am PoS markengerecht in Szene setzen zu können.

Verpackt wird insbesondere Aufschnittware wie roher und gekochter Schinken, Salami und Kochwurst in sogenannten Multilayer-Packungen mit zwei separaten Packungskammern, welche die bedarfsgerechte Entnahme nur eines Teils der Produkte aus der geöffneten Packung erlauben. Die andere Hälfte der Produkte bleibt bis zum weiteren Verbrauch unter Schutzatmosphäre versiegelt – und die Produkte damit optimal geschĂĽtzt. Das ist nicht nur verbraucherfreundlich, sondern beugt auch Lebensmittelverschwendung vor. Bei der Unterfolie handelt es sich um papierfaserbasiertes Material, als Oberfolie kommt APET/PE-Material zur Verwendung und in die Packungen sind jeweils zwei Ă–ffnungshilfen integriert.

Industrie 4.0 in allen Facetten ist das Ziel

SchlĂĽssel des Erfolgs sind allerdings nicht nur eine hohe Produktqualität, innovative Verpackungsideen und die besondere Agilität des Unternehmens. „Wir haben unsere Produktion definitiv auf Industrie 4.0 ausgerichtet“, erklärt Johan Meire. Das erklärte Ziel: Zum einen Predictive Maintenance, um ungeplante Maschinenstillstände zu minimieren, die MaschinenverfĂĽgbarkeit zu erhöhen und zugleich die optimale Performance der Verpackungslinien gewährleisten zu können. Zum anderen ist die Erfassung und Auswertung prozessrelevanter Daten auch eine wichtige Voraussetzung, um etwaige Störfaktoren zĂĽgig zu erkennen und infolgedessen auch geeignete MaĂźnahmen einzuleiten.

Die Entscheidung fĂĽr die Implementierung der ersten MULTIVAC Smart Services fiel Anfang 2018, als Ter Beke vier neue Verpackungsmaschinen fĂĽr Veurne bei MULTIVAC orderte. Konnektiert wurden die Maschinen dann im August desselben Jahres. „Die Installation selbst dauerte nur wenige Tage. Und die Anbindung der Maschinen war dank der Vorinstallationen und Schnittstellen ebenfalls schnell durchgefĂĽhrt. Einzig die Anpassung der IT, also Firewall, Ports und Ă„hnliches, nahm etwas mehr Zeit in Anspruch“, sagt Johan Meire.

Die digitalen Tools zeigen Wirkung – von Anfang an

Konkret nutzt Ter Beke derzeit das Smart Production Dashboard, um den Produktionsprozess stets im Blick zu behalten. Damit lassen sich Leistungsunterschiede zwischen verschiedenen Schichten frĂĽhzeitig erkennen, schnell geeignete GegenmaĂźnahmen ergreifen und auch ein langfristiger Trend ablesen. Zentrale Kennzahlen werden dabei in Echtzeit und ĂĽbersichtlich visualisiert – remote und damit hochflexibel ĂĽber ein Tablet oder einen Computer. DarĂĽber hinaus ist es auch möglich, die verschiedenen Maschinenkonfigurationen und die Anzahl der produzierten Packungen miteinander zu vergleichen. Ziel ist es, einen einfachen und schnellen Ăśberblick ĂĽber den aktuellen Produktionsprozess zu erhalten.

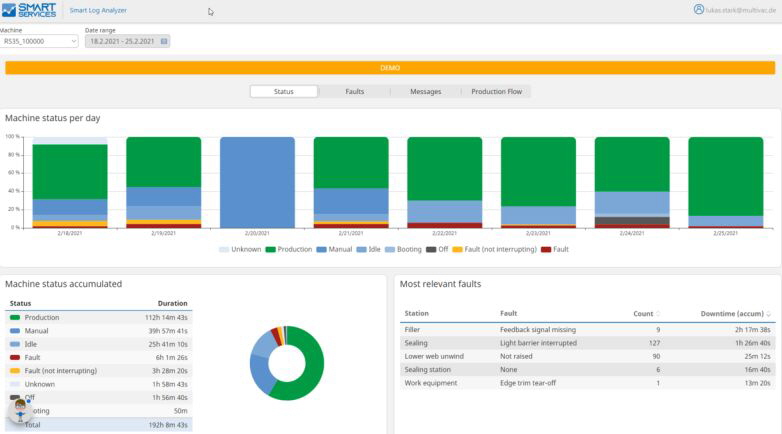

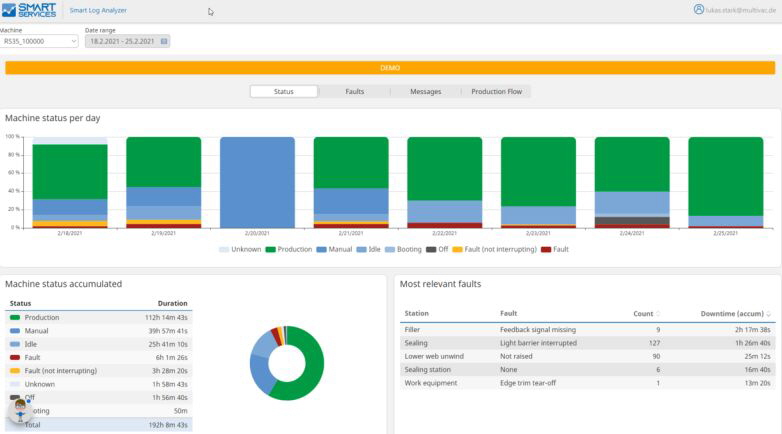

Zudem ist der Smart Log Analyzer aktiviert – fĂĽr Ter Beke das wichtigste Instrument. Denn dieser Service erlaubt eine gezielte Fehleranalyse, indem die Log-Daten der Maschine ausgewertet und die HauptgrĂĽnde fĂĽr Störungen identifiziert werden, die im untersuchten Zeitraum aufgetreten sind. Diese werden nach Häufigkeit, verursachter Stillstandszeit oder durchschnittlicher Stillstandszeit sortiert und anschaulich dargestellt. In einer ĂĽbersichtlichen Visualisierung ist genau ersichtlich, zu welchen Zeitpunkten die Maschine in einem produzierenden oder gestoppten Zustand war. So lässt sich schnell feststellen, ob beispielsweise Anlaufprobleme bestehen. Zusätzlich werden die drei häufigsten Fehler gesondert dargestellt – und damit sofort erkennbar, welche Probleme als besonders kritisch anzusehen sind. Probleme können so gezielt behoben und die Effektivität der Verpackungslösung signifikant gesteigert werden. Zusätzlich können sich die MULTIVAC Servicetechniker vorab ĂĽber eine Maschine und deren Status informieren, um so Kunden gezielt zu unterstĂĽtzen. Ein typisches Beispiel hierfĂĽr war bei Ter Beke eine wiederkehrende Störung im Bereich Etikettieren, welche durch den Smart Log Analyzer untersucht wurde. Mit der Installation einer zusätzlichen Lichtschranke lieĂź sich das Problem dauerhaft lösen.

Der MULTIVAC Smart OEE Analyzer kommt in Veurne derzeit nicht zum Einsatz, da man dort eine eigene OEE-Produktions-Software nutzt. Das intelligente Tool von MULTIVAC ist aber für Unternehmen, die noch nicht über eine entsprechende Software verfügen, eine wirkungsvolle Hilfe, da es die Overall Equipment Effectiveness (OEE) einer Maschine in einem interaktiven Dashboard visualisiert und zügige Optimierungen ermöglicht.

Individuell, bedienerfreundlich und doch maximal sicher

Sind beim Kunden die Smart Services aktiviert, profitiert er vor allem von einem besseren und schnelleren Service für die entsprechenden Verpackungslösungen. Denn die Detektion von Störfaktoren erfolgt remote, also ohne dass ein Servicetechniker vor Ort sein muss. Das spart Aufwand, Zeit und damit auch Kosten.

Insgesamt gesehen sind Predictive Maintenance sowie ein umfassender Remote-Service wichtige Voraussetzungen, um in Zukunft noch stärker als bisher die volle Leistungsfähigkeit von Verpackungslinien auszuschöpfen und auf etwaige Störfälle vorbereitet zu sein. Nicht zuletzt lassen sich typische kleinere Störungen oder auch gravierende Ausfälle im Ansatz unterbinden oder Verschleißteile rechtzeitig austauschen.

Schritt fĂĽr Schritt in die Zukunft

Bei Ter Beke bewertet man die Zusammenarbeit als ĂĽberaus konstruktiv. Die digitalen Lösungen sind von Anfang an eine groĂźe Hilfe, auch wenn permanent noch weitere Anpassungen vorgenommen werden mĂĽssen und sollen, weil auch MULTIVAC sein Portfolio in diesem Bereich kontinuierlich ausbaut. „Wir sind hochgradig an weiteren Entwicklungen interessiert und lassen uns daher gerne weiterhin auf dem Laufenden halten“, sagt Johan Meire.

In einem nächsten Schritt soll nun zunächst einmal der Automatisierungsgrad weiter erhöht und so der menschliche Faktor sukzessive reduziert werden. Ziel ist es, Bedienfehler und ungeplante Stillstände so weit als möglich auszuschließen. Vor allem die vielen kleineren Störungen aufgrund der Komplexität der Linien, des breiten Produkt-Portfolios und auch des komplexen Packungsdesigns machen Ter Beke dabei immer noch zu schaffen.

Sowohl die Teamleader der Bereiche Slicing und Verpackung als auch der Technical Service und das obere Management haben in Veurne Zugriff auf die Daten und damit die Smart Services. Zurzeit erfolgt das Reporting noch monatlich, dies soll sich aber ebenfalls ändern. „Denn nur durch regelmäßige Analysen und entsprechende Auswertungen lassen sich alle Potenziale zur Optimierung der gesamten Prozesse tatsächlich ausschöpfen“, resĂĽmiert Charles Van Lerberghe.

Für die Zukunft kann man sich bei den belgischen Wurstproduzenten vorstellen, die Daten aller Supplier auf einer Plattform zu bündeln, um so effektiv alle Störungen entlang der Verpackungslinie eruieren, die spezifischen Produktionsorder für die einzelnen Rezepte zusammenfassen und den gesamten Prozess noch weiter optimieren zu können. Auch soll die vorausschauende Wartung durch entsprechende Tools und Online-Services intensiviert werden.

MULTIVAC jedenfalls bietet im Bereich der digitalen Lösungen heute schon weitere Tools wie das Smart Data Backup oder den Smart Machine Report an. Weitere Entwicklungen sind ebenfalls geplant, um einen echten Mehrwert für Kunden zu schaffen.

MULTIVAC - 60 Jahre Verpackungskompetenz

MULTIVAC ist einer der weltweit führenden Anbieter von Verpackungslösungen für Lebensmittel aller Art, Life Science- und Healthcare-Produkte sowie Industriegüter. Das MULTIVAC Portfolio deckt nahezu alle Anforderungen der Verarbeiter hinsichtlich Packungsgestaltung, Leistung und Ressourceneffizienz ab. Es umfasst unterschiedliche Verpackungstechnologien ebenso wie Automatisierungslösungen, Etikettier- und Qualitätskontrollsysteme. Abgerundet wird das Angebot durch dem Verpackungsprozess vorgelagerte Lösungen in den Bereichen Portionieren und Processing sowie Backwarentechnik. Dank einer umfassenden Linienkompetenz können alle Module in ganzheitliche Lösungen integriert werden. Damit gewährleisten Lösungen von MULTIVAC eine hohe Bedien- und Prozesssicherheit sowie eine hohe Effizienz. Die MULTIVAC Gruppe beschäftigt weltweit etwa 6.700 Mitarbeiter, am Hauptsitz in Wolfertschwenden sind es etwa 2.300 Mitarbeiter. Mit über 85 Tochtergesellschaften ist das Unternehmen auf allen Kontinenten vertreten. Mehr als 1.000 Berater und Service-Techniker in aller Welt stellen ihr Know-how und ihre Erfahrung in den Dienst des Kunden und sorgen für eine maximale Verfügbarkeit aller installierten MULTIVAC Maschinen.

ProduktĂĽbersicht

FĂĽr mehr Informationen bitte auf die untenstehenden Links klicken:

• Tiefziehverpackungsmaschinen

• Traysealer

• Vakuum-Kammermaschinen

• Automatisierung

• Systeme zur Qualitätsinspektion

• Kennzeichnungssysteme

• HPP – Hochdruckbehandlung von Lebensmitteln

• Schrumpf- und Trockeneinrichtungen

|

MULTIVAC Export AG

MULTIVAC Export AG